Nul n'est prophète en son pays et l'inventeur comme le capitaine d'industrie subissent le sort commun. Les démarches d'un pagador général, Hurtino de Ugarte, ont fait davantage pour la notoriété du munitionnaire Curtius que les chroniques de ses compatriotes. Le panorama le plus fouillé de ce que l'on appellerait dans le jargon d'aujourd'hui « les secteurs de pointe », on ne le doit pas aux spéculations d'un conseiller du Prince-Évêque versé en matière de finances mais, paradoxalement, au journal tenu par Sir James Hope au cours d'un bref voyage d'affaires aux Pays-Bas. Visiteur pressé, certes, mais d'une activité débordante: debout dès 6 heures du matin, il lui arrive de n'interrompre qu'à 8 heures du soir la descente dans une carrière. A ce rythme, il lui a fallu moins d'une semaine pour examiner un haut-fourneau, un laminoir avec une fenderie, un foyer d'affinage avec un « maka », un charbonnage, une fabrique de soufre et de vitriol, un atelier où l'on fond de la chevrotine, un autre où s'alèsent les canons, une alunière et sa raffinerie, une exploitation de calamine, sans compter des carrières et des verreries.

La variété et le rassemblement de tant d'activités faisaient alors de la région liégeoise sensu lato un centre industriel qui n'avait pas son pareil en Europe occidentale. Plus encore que la concentration des entreprises, c'était la nouveauté des techniques qui devait impressionner l'étranger au cours des dernières années du XVIe siècle, les Liégeois avaient appris d'autrui à, raffiner l'alun et à souffler le verre. Eux-mêmes avaient découvert le secret de tremper les cylindres et d'ajuster les cisailles circulaires qui, en un seul passage, découpaient une brame en treize baguettes de fer. Quatre ans avant la visite de James Hope, la Blanche Plombière avait eu pour directeur un certain Renkin Sualem - père du constructeur des machines de Marly - déjà spécialiste de l'exhaure.

A trois siècles de distance, il est devenu difficile de retrouver par quels enchaînements la maîtrise de ces techniques assurait une profitable suprématie économique. Sans alun ni couperose, pas de teinture pour les tissus; sans soufre, pas de poudre à canon; sans vergettes de fer, pas de clous; sans machines d'exhaure, pas de houille. Tout se tient: les richesses du sous-sol et l'énergie motrice que dispensent les cours d'eau demeurent inexploitées aussi longtemps que le savoir-faire, la main d'oeuvre et les débouchés font défaut. On conçoit ce qu'a d'exceptionnel la réunion de tant d'atouts. Sir James a été attentif à chacun d'eux. Sans doute sa tournure d'esprit le porte-t-elle à observer les outils, l'effort des ouvriers, l'agencement d'un chantier plutôt qu'à échafauder une philosophie de la richesse régionale, comme on s'y essayera au XVIIIe siècle.

C'est aux historiens désormais qu'il incombe de poursuivre pareilles analyses et de pousser plus loin encore la curiosité. La surprenante activité dont James Hope fut le témoin n'a pu être le fait d'un règne heureux ou d'un secteur industriel isolé. Le roulement des capitaux, l'emprunt de techniques neuves, la patiente accumulation d'expériences, tout cela ne se conçoit que dans un ensemble déjà très diversifié.

Notre génération a appris à ses dépens qu'il n'est jamais de situation acquise une fois pour toutes. La fragile prospérité liégeoise du début du XVIIe siècle cache les germes de crises qui éclateront durant les guerres de Louis XIV. De même, les innovations techniques et l'essaimage des usines - où l'on verrait volontiers les signes avant-coureurs de la grande révolution industrielle - précèdent une ère de marasme et de routine qui chez nous ne seront secoués que bien plus tard, lors de l'avènement de la machine à vapeur. N'est-il pas significatif que bien des pages de James Hope puissent être corroborées par des textes et des gravures décrivant les procédés industriels restés immuables un ou deux siècles plus tard?

Reste à savoir le crédit que mérite notre auteur. Fils d'un procureur général du royaume d'Ecosse, Sir James Hope de Hopetoun (1614-1661) avait suivi les cours des Universités d'Edimbourg et d'Orléans avant d'être nommé Gouverneur de la Monnaie (1641-1660). Disgracié au temps de Cromwell, il fut écarté de ses autres charges officielles au grand regret de ses compatriotes. Sa vocation d'homme d'affaires, il la doit à son premier mariage, en 1638. La seigneurie et les terres de Waterhead à Crawfordmuir, qu'Anna Foulis lui apportait en dot, comprenaient Leadhill, une mine de plomb située dans les hauteurs du comté de Lanark. Son beau-père avait des intérêts dans l'Alum Company fondée dès 1607 dans le Yorkshire; un parent de son beau-frère, avait le privilège de l'exploitation de toutes les alunières d'Ecosse. Notre voyageur dut y penser lorsqu'il s'arrêta à Chokier et à Engis.

Mais la tournée qu'il entreprit de janvier à juin 1646 avait des buts plus immédiats. L'année précédente, Sir James venait de passer un premier contrat de cinq ans avec une société de marchands zélandais qui lui écoulaient toute la production de ses mines, soit en moyenne 400 « tonnes » de plomb par an. Sur le marché d'Amsterdam, les cours du plomb venaient d'atteindre les prix les plus élevés de la décennie. Encouragé par cette perspective, James Hope se décide à faire plus ample connaissance avec ses correspondants; sans doute aussi espère-t-il recruter sur le continent des ouvriers qualifiés qui lui faisaient défaut en Écosse. Il laisse à Londres son épouse, s'embarque à Douvres et traverse la Mer du Nord qu'infestaient les corsaires flamands basés à Dunkerque; au cours d'une alerte, le commandant de leur convoi doit sonner le branle-bas de combat. Arrivé sain et sauf à Flessingue, Sir James se rend aussitôt à Middelbourg, chez Francis Vanhoght. Ce personnage qu'il connaissait de longue date ne nous est ni présenté ni décrit; or c'est lui qui a organisé le séjour aux Pays-Bas de son partenaire écossais. Il lui avance de l'argent, reçoit les échantillons à réexpédier en Écosse, lui sert d'interprète à Dordrecht. Enfin et surtout, il le met en contact avec son associé (Robert Lefebvre de Middelbourg), avec d'autres fabricants et des parents fixés à Liège. A Amsterdam, on dîne chez un cousin, Matthieu Heufft, riche de 400.000 livres; on visite l'atelier de Peter Hexe, qualifié tantôt de Hollandais, tantôt d'Allemand, sans doute parce qu'il vante la teneur en argent de minerai de plomb qu'il exploite près de Cologne, mais qui s'exprime in Wallouns which I did not understand perfectlie!

Puis c'est Jean Meinershagen, marchand de vin et maître des usines à plomb de Cologne, qui lui parle de son gisement et de ses fours. A Liège, il loge chez Catherine Vanhoght, épouse de Dirik-Hendrik Mex, marchand de fer. Elle met James Hope en relation avec ses cousins, les de la Vignette, propriétaires de la fenderie de Bernimolin et maîtres de la Blanche Plombière, puis avec Tilman Dheur qui les accompagnera à Chokier et à Huy.

En cours de route, James Hope salue ses compatriotes, officiers au service des Provinces-Unies, négociants fixés en Hollande, pasteurs de l'Église d'Ecosse, étudiants à l'Université de Leyde. A Amsterdam, il ne s'intéresse pas seulement aux gravures de Blaeu et aux éditions de la Bible, il se laisse tenter, par quelques livres de prix chez Jansson et Elzevier. Il ne dédaigne pas l'architecture de son temps: à Anvers et à Namur, il va admirer les églises des jésuites. Pieux mais curieux, il se rend à la synagogue, dans des temples écossais, anglais et français des Pays-Bas; à Liège, il écoute le sermon d'un jésuite; à Bruxelles cependant, il s'indigne de ce que le sabbat soit profané par une kermesse. C'est le seul mouvement d'humeur qu'il lui arrive d'exprimer.

Bref, tant par son expérience professionnelle que par ses relations d'affaires et sa culture, James Hope s'annonce comme un témoin on ne peut plus compétent. Son journal ne déçoit pas notre attente: il y fait le départ entre ce qu'il a vu, ce qu'on lui a dit, ce qu'il n'a pas réussi à se faire montrer. Il prend des croquis, note les mesures et les prix. Sans doute les instruments de précision font-ils encore défaut; sans doute aussi s'expliquet-il avec des tournures qui font penser aux recettes de cuisine. En cela, James Hope est bien de son temps. Par ailleurs, il devance ses contemporains lorsqu'il note que la distance à parcourir par le plomb coulé en drageons est fonction de sa température. Parmi les auteurs britanniques qui traitent de technologie, il est le premier à décrire la soufflerie d'un haut-fourneau, à exposer la fabrication du charbon de bois, de l'alun, de la couperose. Peut-être ferait-il autorité chez nous si on s'intéressait enfin à l'histoire de la métallurgie des non-ferreux...

La syntaxe de James Hope est parfois déconcertante, ses graphies archaïques et son vocabulaire charrie des mots latins, français, allemands, écossais. Nous ne serions pas venu à bout de maintes difficultés sans de multiples concours. M. Henri Delrée, Directeur Divisionnaire de l'Administration des Mines, nous a suggéré d'opportunes corrections. M. N. Mélon, qui prépare un glossaire des termes employés dans les alunières, a élucidé le passage qui traite de cette fabrication. Mais c'est surtout M. P. Marshall, de Glasgow, qui a droit à notre reconnaissance. Il nous a procuré l'autorisation de traduire un large extrait du journal qu'il venait de publier sous les auspices de la Société d'Histoire Écossaise. Nous avons fait d'incessants emprunts à son édition, aussi érudite qu'agréable à lire. En voici la référence: The diary of Sir James Hope, 24th january1st october 1646. Edited by P. MARSHALL, dans Miscellany of the Scottish History Society, vol. IX, p. 129-197, 1958.

ÉTIENNE, HÉLIN

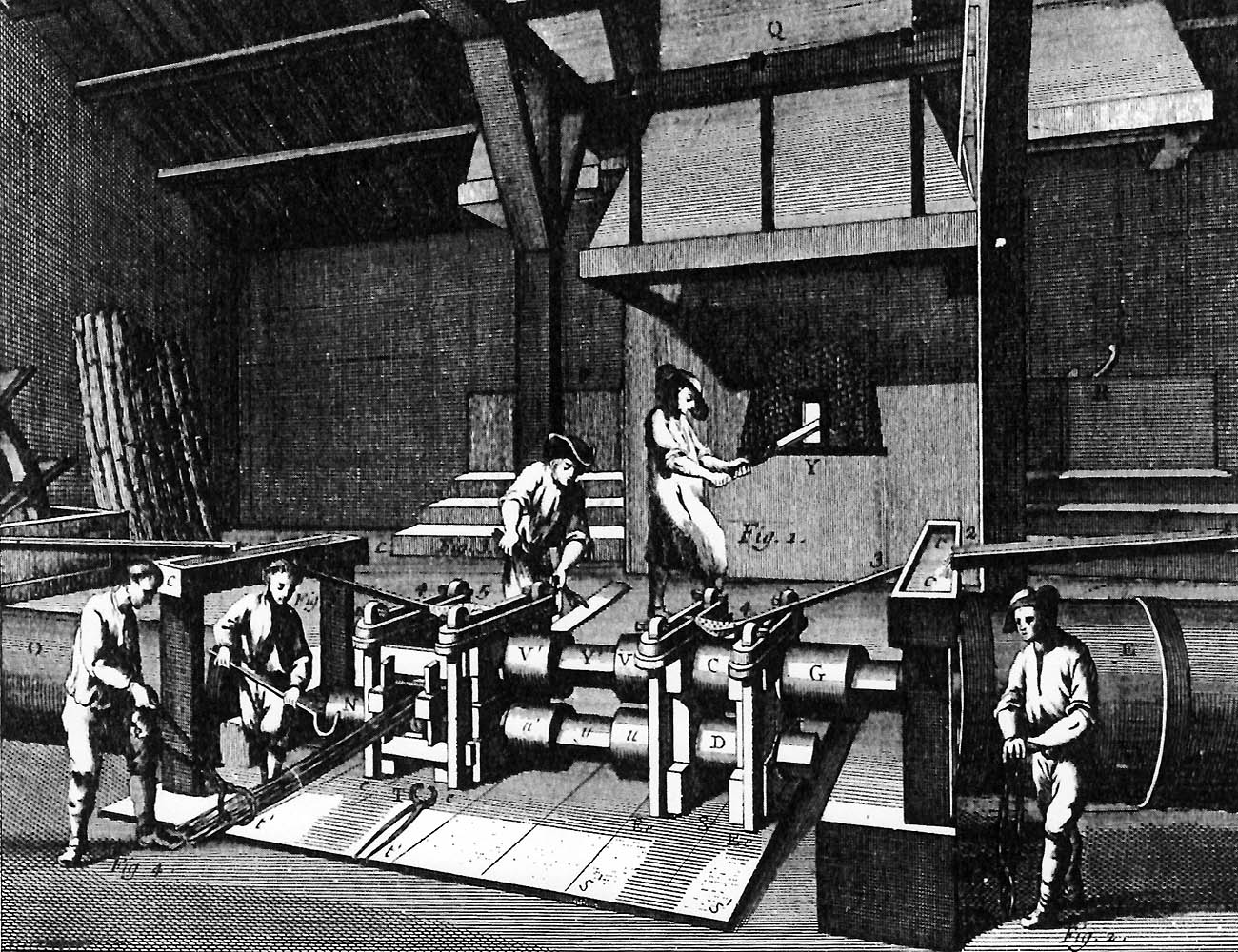

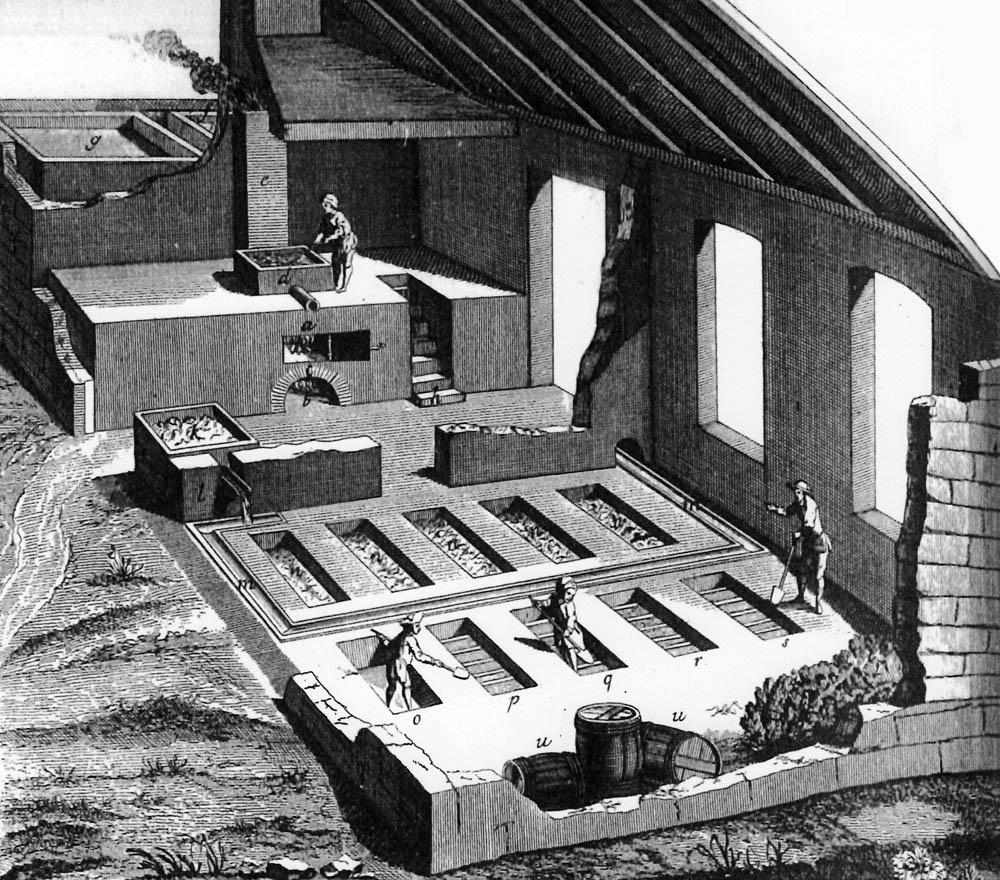

Fig. 1. - Laminoir et fenderie.

La disposition des arbres moteurs est plus élémentaire que celle décrite p. 274; la répartition des tâches entre les quatre ouvriers est la même. (Encyclopédie, pl. t. VI, Paris, 1768).

JOURNAL

Vendredi 24 avril 1646.

Nous avons quitté Maestricht en direction de Liège par eau, dans un grand bateau hâlé par quatre chevaux. A mi-chemin, nous avons été requis d'envoyer à terre nos passeports espagnols et [de les faire viser] dans une forteresse des rois appelée l'Elve (1) sur la rive orientale de la Meuse que nous remontions. Nous y avons été arrêtés jusqu'à ce qu'ils nous fussent retournés contresignés par le Gouverneur ainsi qu'auparavant les autres [passeports] l'avaient été, à notre arrivée à Bois-le-Duc (2).

Samedi 25 avril.

Nous avons marché une heure durant le long de la Meuse en amont de Liège et nous avons bien vu d'abord deux moulins (3) à découper le fer en fines baguettes ou verges d'environ un quart de pouce carré de section. Chacun de ces moulins a deux grandes roues à aubes; leurs arbres sont écartés de 12 à 15 pieds. Ils ont aussi deux roues intérieures d'à peu près 4 pieds de diamètre, disposées directement en regard des précédentes; chacune fait tourner un tambour de 2 pieds de diamètre et garni de dents. Quant aux arbres des [grandes] roues, étant prolongés en travers, ils actionnent là-bas, vers leur milieu, deux cylindres pour étirer le fer à la largeur et à l'épaisseur déterminée. Les deux autres roues entraînent et font tourner chacune une cisaille fabriquée comme suit.

La première comporte sept plateaux de fer circulaires d'environ un pied de diamètre; la seconde en comporte six d'un quart de pouce d'épaisseur (selon la dimension requise pour fendre le fer). Les deux cisailles sont placées en face l'une de l'autre à la distance qui correspond à leur propre épaisseur: on y parvient en intercalant entre elles d'autres disques d'épaisseur équivalente et en assemblant le tout, en un seul bloc, avec quatre vis. Il y a un trou carré de 3 pouces au milieu pour y embrocher les arbres. De la sorte, les deux arbres étant fixés à distance convenable l'un par rapport à l'autre, les six plateaux d'une cisaille peuvent pénétrer d'un demi-pouce dans les interstices séparant les sept plateaux de l'autre cisaille, tout en continuant à tourner (4).

A ce moment, ils utilisaient du fer d'environ un pouce d'épaisseur et de 4 pouces de largeur, débité en barres longues de trois pieds, lesquelles avaient été chauffées dans une fournaise à l'air libre. Un homme les en retire; un autre les fait passer à travers les cylindres et les lamine ainsi à épaisseur et largeur voulues. Un troisième les reçoit alors et les introduit entre les cisailles. Au passage, les barres sont découpées en 13 vergettes; après quoi, un quatrième ouvrier les recueille et les dépose en ordre. Une fois découpées, elles sont attachées en faisceaux d'un poids de 50 livres puis vendues par les marchands à 7 1/2 florins le cent pesant, ce qui ne vaut guère que 5 florins de Hollande (5).

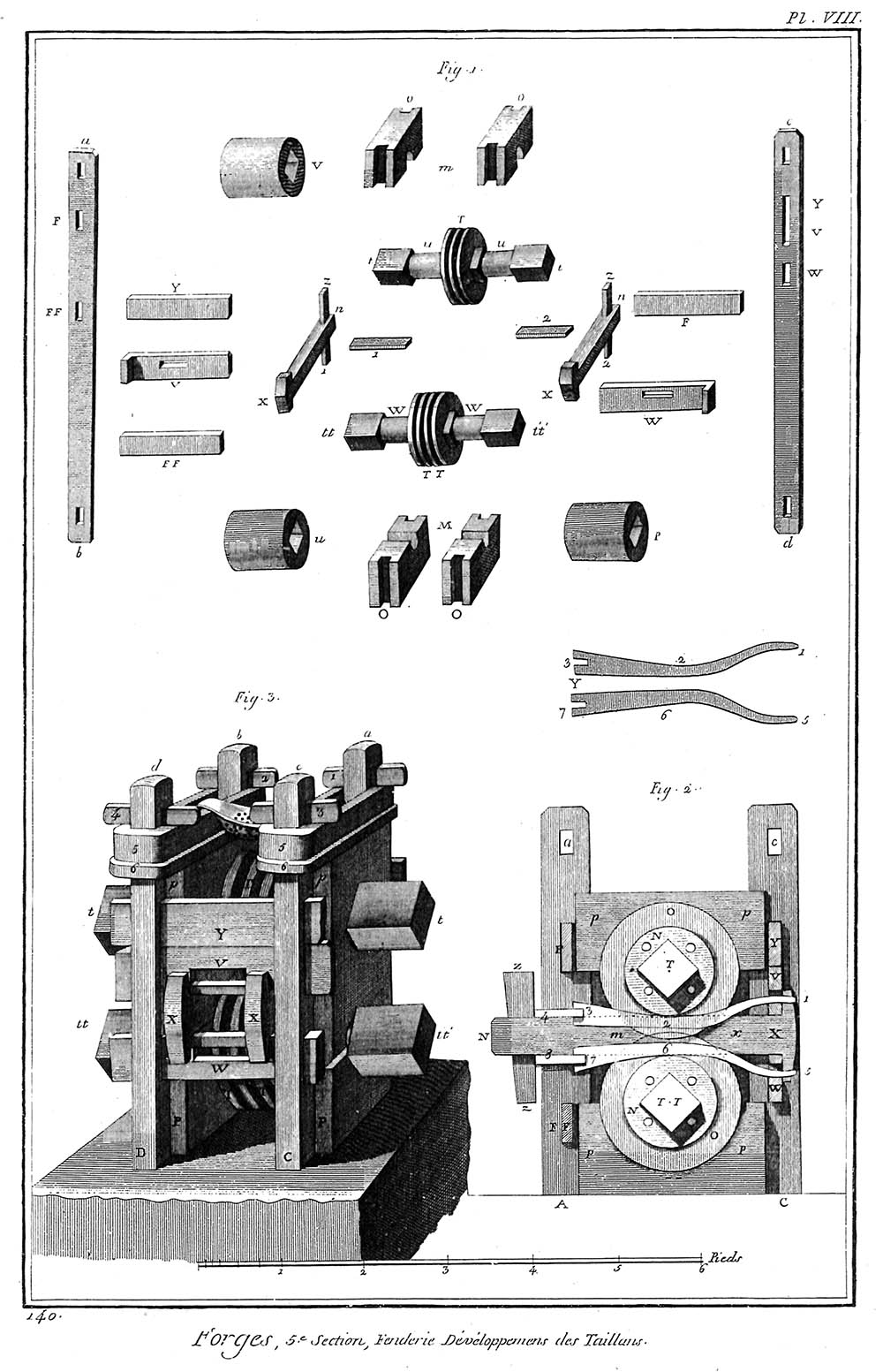

Fig. 2 et 3 - Fenderie de face et de profil.

Dimanche 26 avril.

J'ai écouté le prêche d'un jésuite de Liège. L'après-midi, je suis monté au couvent des jésuites anglais où, entre autres, je vis une grande horloge, constituée presque entièrement de globes de verre. Les uns remplis d'eau de diverses couleurs, montrent les heures marquées sur eux soit par l'ombre, soit au contraire par l'apparition du soleil ou la concentration de ses rayons. D'autres sont opaques et désignent l'heure de diverses façons mais tous selon le même système, à savoir le mouvement d'un cercle de cuivre avec une aiguille à l'endroit où il sort de l'ombre. J'ai copié plusieurs vers à ce propos que j'ai trouvés là-bas, et j'ai l'intention d'en rédiger une description en long et en large, séparément (6).

Lundi 27 avril.

Je suis allé voir le forage des canons et l'ajustement des mousquets; trois fours à verre où l'on façonne toutes sortes de verre ainsi qu'une houillère de 52 toises (7) de profondeur. L'extraction se faisait à l'aide de trois chevaux et d'une puissante chaîne de fer enroulé autour d'un tambour à axe vertical (8) de plus d'une brasse de diamètre autour duquel la chaîne passait trois fois; lorsque, en 17 ou 18 tours [le treuil] extrayait une partie de la chaîne, l'autre extrémité redescendait grâce à deux poulies de bois ajustées exactement au dessus du puits; leur gorge est profonde d'un demi-pied. Cette veine de houille n'a pas plus de trois pieds et néanmoins, 70 ouvriers y travaillent, sans compter 12 à 15 à la surface et 6 chevaux répartis en deux manèges qui se remplacent de 4 en 4 heures.

Samedi dernier, j'avais examiné aussi un fourneau à fer. Au cours de la conversation, je n'ai pu découvrir aucune différence de proportion et d'utilisation par rapport à celui que j'avais visité dans le Kent, si ce n'est ce que j'ai inséré dans le description que j'en avais rédigée le 9 mars (9).

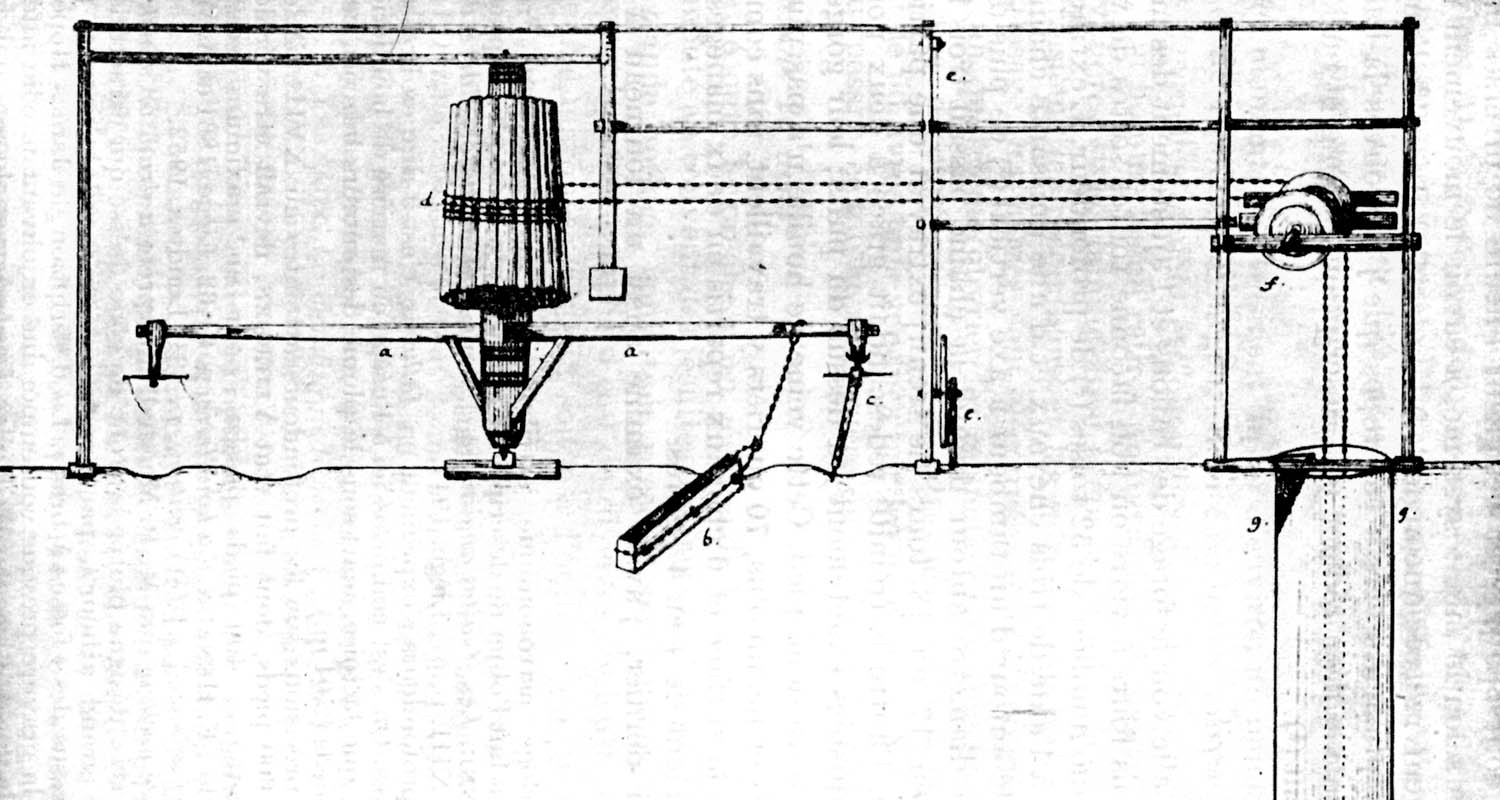

Fig. 4. Hèrna de houillère liégeoise

Chaîne enroulée quatre fois autour du treuil vertical actionné par un seul cheval (et non trois); une paire de poulies à gorge profonde.

(Dessin de L. Genneté, en 1744-1745. Cliché de la Revue Universelle des Mines, 9 série, t. IX, p. 17,1953)

Mardi 28 avril.

Nous avons loué une barque et remonté la Vesdre pour atteindre, à deux lieues environ, un village appelé Norva (10) et y visiter une usine de soufre et de couperose. La mine n'a pas de canal d'exhaure mais l'eau en est évacuée grâce à des pompes actionnées par trois roues à aubes; la première entraîne 8 pompes, la deuxième 6 et la troisième 4. Elles élèvent l'eau tantôt à 8, tantôt à 10 toises de haut. Le manque de courant les empêchait de fonctionner en ce moment, de sorte que je n'ai pu regarder ni la veine ni même comment elle se présente. On m'a seulement assuré qu'elle se trouve à 2 ou 3 toises de la surface et que l'on n'en a pas encore atteint la base ou le fond, bien que l'on soit descendu à 10 toises. Elle s'étend à plat et, en hiver, quand les moulins peuvent tourner, on en sort en deux ou trois mois assez de minerai pour avoir de quoi travailler le reste de l'année. Leur meilleur minerai sulfureux est, à l'intérieur, d'un beau jaune comme du laiton, ou comme une croûte, tubéreux avec des protubérances ou de grosses verrues à l'extérieur. Leur qualité inférieure et plus courante n'est qu'une sorte de pierre d'un gris noirâtre, étoilée et parsemée de taches jaunes. Tous ces minerais sulfureux, ils les appellent Kise [pyrites]. Ils en trouvent aussi mélangé à du minerai de plomb, de même que des boules, de minerai pur et plus on va profond, plus il y en a. Ce minerai de plomb, ils le concassent et le séparent d'avec le sulfureux qu'ils réduisent en morceaux gros comme le poing et envoient à la raffinerie. Là se trouve un fourneau dont j'ai mis à part le dessin, avec les autres (11). Il a 15 et 16 pieds de long et 5 de large. Il y a d'abord, au niveau du sol, 8 foyers avec leurs brûleurs dont les cendriers sont plus bas que la surface du sol; on y a accès par une extrémité.

Ces foci (12) ont environ 1 1/2 pied de largeur et 2 en longueur; leurs ouvertures, toutes alignées de face et en rang, comme des gueules de four. Par dessus, il y avait deux rangées de cubilots, couchés sur leur large base, avec leurs ouvertures disposées comme celles des foyers. Deux creusets, l'un au-dessus de l'autre, sont placés directement sur chaque foyer. Toutefois leur bec est un demi-pied plus haut et devant leur fond (au dessus du niveau intérieur du cubilot) afin de laisser s'écouler le soufre par là, lorsqu'il passe par un tuyau de terre cuite d'un quart de pied de section et d'un pied de long pour se déverser dans des puisards de même calibre, correspondant par derrière à chaque creuset et disposés comme eux en deux séries. Le long des orifices, l'eau est amenée par 2 chenaux en plomb, ouverts par le dessus et conduisant sans cesse de l'eau fraîche jusqu'aux puisards. Là elle séjourne à une paume de profondeur, ce qui absorbe les vapeurs tout en condensant le soufre en gâteaux. Leur fourneau étant disposé de la sorte, ils se servent d'une écope en fer, d'un pied et demi de long et de 8 pouces de large, en forme d'un demi-cylindre, avec laquelle ils déversent deux mesures combles de minerai dans chaque creuset toutes les trois heures, ayant soin d'avoir évacué les produits grillés avant d'en charger d'autres. Aussitôt après avoir rechargé, ils bouchent l'ostiole ou orifice du creuset d'une couche d'argile et jettent par dessus des cendres et de la poussière de charbon afin d'empêcher l'air d'y pénétrer et qu'ainsi le minerai prenne feu et se consume. C'est pour éviter cela que les ouvertures des puisards sont également calfeutrées à l'arrière, mais avec de l'argile autour des couvercles en raison de la proximité de l'eau courante et du fait que l'on n'en pratique l'ouverture qu'au bout de 12 heures. Chaque fois, c'est-à-dire après la cuisson de trois chargements ou de six pelletées de minerai, ils recueillent d'ordinaire dans les 15 puisards - car le 16e avait été brisé à la suite d'une fêlure dans le cubilot ou pour quelqu'autre raison - entre 120 et 150 livres de soufre en tout, chaque puisard produisant son gâteau semblable à un pain de cire et aussi jaune, les uns épais d'un pouce, les autres d'un pouce et demi, selon la qualité du minerai. Une fois brisés et enlevés, leurs gâteaux sont apportés à la raffinerie dont il sera question ci-dessous.

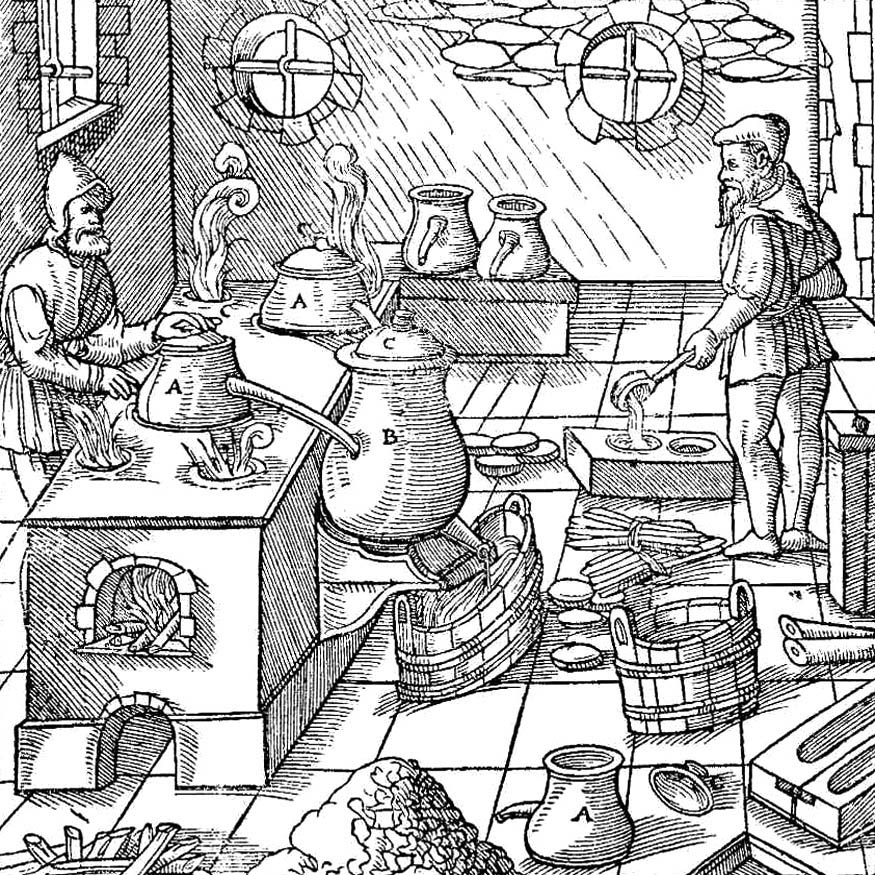

Fig. 5. Production de soufre en laboratoire

Petit fourneau, marmites avec bec (A) et sans bec (B), couvercles lutés (C). A terre: tas de pyrites, gâteaux de soufre, moules. Le procédé est le même qu'à Noirivaux mais la faible production dispense d'avoir recours au refroidissement par eau. (G. Agricola, De re metallica, p. 466, Bâle 1621)

A chaque chargement des creusets, le minerai consumé est ramassé et recueilli dans une brouette en fer dans laquelle on évacue en une fois les résidus de tous les creusets pour le déverser derrière l'usine. Là-bas, rougeoyant de chaleur comme il l'est, on le mélange à d'autres matières dont je parlerai par après et on l'amoncelle en petits monticules qui vont brûler sans arrêt durant 8 ou 9 mois avant que les résidus sulfureux ne soient consumés. Cela sert aussi à préparer le minerai en vue de la cuisson de la couperose qui est extraite après que le soufre a été brûlé, ce à quoi le feu est un apprêt; plus longue en est la digestion, meilleur est le résultat.

Fig. 6. Préparation de la couperose au XVIe siècle.

Réservoirs, chaudrons et perches pour la cristallisation (G. Agricola, De re metallica, p. 462, Bâle, 1621).

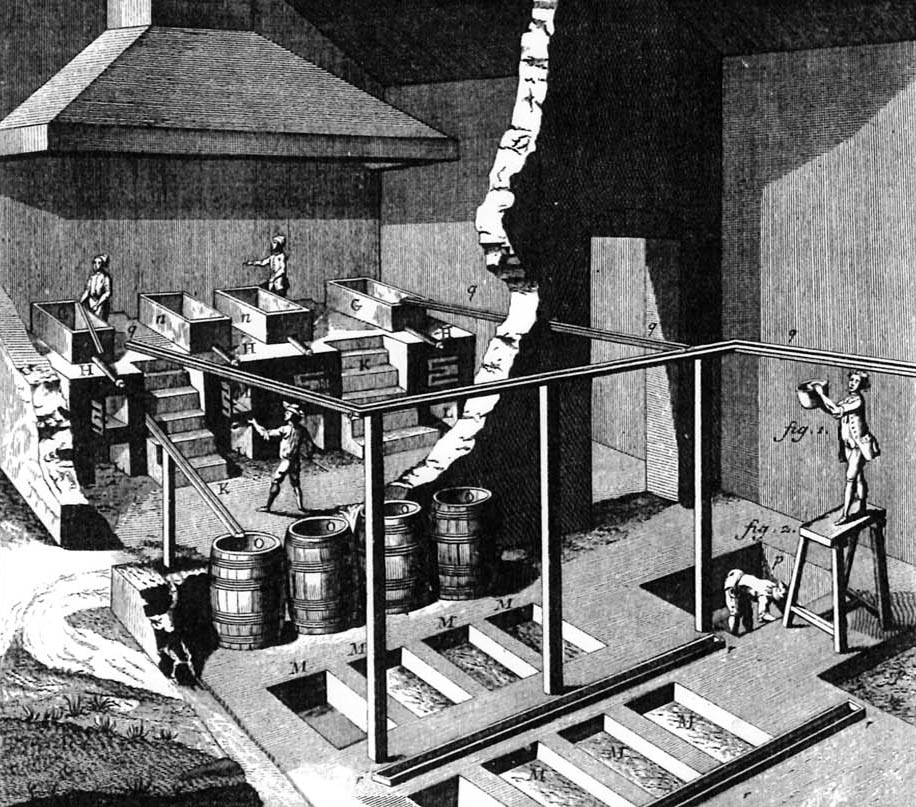

Avec le produit ainsi préparé, ils remplissent au maximum de leur contenance, des « macérateurs» c'est-à-dire des fosses carrées remplies d'eau. Lorsqu'ils estiment que l'eau est saturée de la substance vitrioleuse qu'elle dissout et dont elle débarrasse les dits minerais, ils la conduisent par des chenaux ouverts, en bois, afin de recuire comme on va l'expliquer. Mais si l'eau n'est pas saturée après un premier bain, ils enlèvent la vieille terre et y plongent de la nouvelle. Cette terre est de nouveau amoncelée en tas; quand ils sont secs, c'est avec cela que l'on mélange le minerai provenant des creusets d'où le soufre vient d'être extrait par combustion. Ce procédé fournit davantage de vitriol à la suite de deux mélanges plutôt que d'un seul. Lorsque le minerai sera accumulé en tas après le second bain, il récupérera en temps voulu plus de force et de nouveau plus de substance vitrioleuse.

Quant à l'eau reconduite à l'atelier, elle est recueillie dans une vaste citerne et, de là, déversée dans des cuvettes de plomb, au nombre de 4 ou 5. Là, elle mijote environ 24 heures. Ensuite, elle est jetée dans des puits où trempent des branches de bois et des perches le long desquelles le vitriol vient se cristalliser et s'attacher. Ce qui reste de la lessive est renvoyé dans les chaudrons pour être recuit et ainsi de suite tant qu'il lui reste de la force. Ce vitriol est vendu à environ 5 florins le cent pesant, c'est-à-dire 94 livres au poids d'Amsterdam (13).

Pour ce qui est du procédé de raffinage du soufre, je ne l'ai pas vu parce que l'on n'y travaillait pas. J'ai tout de même examiné les moules dans lesquels il y avait un peu de soufre coulé, en train de refroidir, et ils m'ont dit qu'ils n'utilisaient point d'ingrédient. Les madriers avaient chacun trois pieds de long et un de large; assemblés par sept, ils formaient un carré. Les cinq madriers de l'intérieur étaient creusés de part et d'autre mais, sur une face, il y avait cinq alvéoles et sur l'autre six, les cinq trous s'intercalant entre les six autres de manière à ce que le moule soit plus compact. Les deux madriers aux extrémités n'étaient creusés que d'un côté, le premier de cinq et le second de six cavités. En fin de compte, chaque carré de moulage coulait en une fois 33 bâtonnets (14) d'un pied et demi de soufre. Leurs moules étaient assemblés et attachés à l'aide de sangles de fer et de coins, encadrés de la sorte sur tout le pourtour, grâce à un petit rebord ou saillie, l'ensemble étant enchâssé de manière à ce que tout le moule puisse être rempli d'un seul coup.

Fig. 7. Extraction du vitriol.

Citerne (k), cheneaux (l et m), bacs de décantation avec bâtons pour la cristallisation (n à s), tonneaux pour le transport (u). (Encyclopédie, pl. t. VI, Paris, 1769)

Le soufre est vendu entre 15 et 17 florins leurs 100 livres pesant, ce qui n'en fait que 94 au poids d'Amsterdam, et selon le cours actuel des monnaies, leurs 15 florins ne valent guère plus de 10 gulden de Hollande. Leurs entreprises ont plusieurs « comparchonniers » dont un certain Mr Wingett (15), marchand de Liège, est un des principaux. Il était là et il nous reçut avec beaucoup d'obligeance, par égard pour ses cousins chez qui nous logions. Les fabriques sont appelées en liégeois « Lusin », c'est-à-dire « ouvrages de la blanch plumbier » (16).

Mercredi, 29 avril.

J'ai examiné la manière de couler les petites dragées ou balles, ce qui s'obtient en versant un peu d'orpiment (17) dans le plomb fondu et en le laissant tel quel jusqu'à ce qu'il rougeoie ou flambe. A ce moment, on le verse à l'aide d'une louche dans une autre toute percée de minuscules trous du calibre d'une petite tête d'épingle ou à peine plus, au travers desquels le plomb se prend en granules. La première louche doit sans cesse alimenter la seconde afin que le plomb ne refroidisse pas et ne bouche les trous. Dans ce cas, il faut replonger le tout dans le creuset, tandis qu'autrement, bien que le plomb se refroidisse sur les bords dès la première coulée ou par après, les trous du milieu sont maintenus ouverts et se débouchent par l'apport de plomb chaud. Chaud, il ne doit pourtant l'être que modérément, ce que l'on découvre le mieux par l'expérience. La louche percée doit être maintenue au-dessus d'une cuvette d'eau (plus elle est profonde, mieux cela vaut) à la hauteur d'une paume; mais cette distance, de même que la température du plomb, il faut la chercher par des essais. Bien que je n'aie pas obtenu d'explication satisfaisante de celui qui le montra, j'ai cependant découvert qu'il y avait une relation proportionnelle de telle sorte qu'une variable corrigeait l'autre, la distance étant fonction de la température du plomb et vice-versa. Je n'ai pas reçu non plus d'éclaircissement quant au dosage de plomb et d'orpiment, seulement qu'un once pour six livres de plomb ne servirait à rien; il prit deux onces, ce qui me parut un peu trop.

Ce jour-là aussi, vers une heure de l'après-midi, nous avons quitté Liège en direction de Namur. Du fait qu'il y avait des usines d'alun à visiter en cours de route, à deux lieues, nous, nous n'avons pas pris le coche d'eau mais avons décidé de faire la promenade à pied.

Tout mon séjour à Liège, je l'ai passé, grâce à une recommandation pressante de M. Vanhoght, chez une de ses cousines qui s'appelait Catherine Vanhoght et chez son mari, un marchand de fer nommé Dirick-Henrick Mex (18). Avec lui, j'ai passé commande pour quelques outils de fer; en ordre principal (outre 36 mousquets), une chaîne de fer de 40 toises pour laquelle j'ai convenu avec les forgerons de 3 livres par toise (19), 30 verges ou toises d'un taraud d'acier pour forer le sol, avec plusieurs autres accessoires à exécuter d'après une note spéciale (car j'ai trouvé qu'ici tous les outils en fer brut étaient fort bon marché) et pour lesquels j'ai aussi convenu d'une somme de 60 florins en tout.

En route, remontant le long de la Meuse, nous avons vu plusieurs établissements pour la cuisson de l'alun, surtout au village appelé Jonky (20). Dans leurs procédés, leurs fourneaux et le reste, je n'ai pu apercevoir de différences d'avec la préparation du vitriol, déjà relatée (21). Si ce n'est, qu'outre la lessive d'alun (qui dans certains cas était conduite par des chenaux ouverts en bois, à une distance d'un mille et davantage de la mine (22) dont il sera question par après), ils ont l'habitude, après la cuisson, de verser de la pisse (23) dans la lessive, dans une proportion de 1 à 12, afin de précipiter le sel.

La préparation exige 24 heures et ensuite le précipité est plongé dans des réservoirs; après qu'il s'est figé, il est raffiné au cours d'une seconde cuisson puis déversé dans des tonneaux comme des pipes de vin, qu'ils peuvent démonter afin d'en retirer l'alun dès qu'il a pris (24).

Fig. 8. Fabrication de l'Alun au XVIe siècle (G. AGRICOLA, De re metallica, Bâle 1556)

A une lieue de Jonky [Chokier] et à côté du château d'Engremont [Aigremont], tout près d'un ruisselet affluent de la Meuse, nous avons visité les alunières dont l'eau est évacuée par des pompes et des moulins à eau (un de chaque côté du ruisseau) qui exhaurent à 10 toises de profondeur, une pompe relayant l'autre.

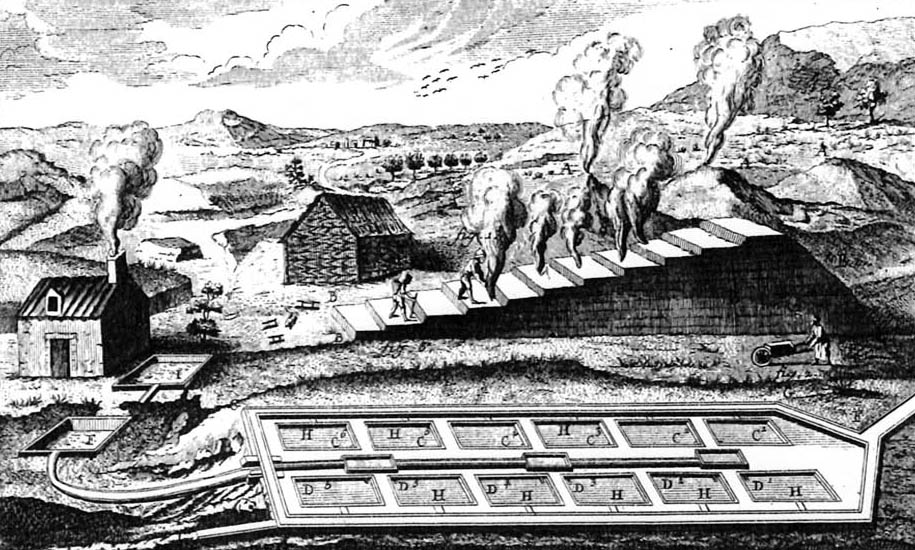

Fig. 9. - Alunière au XVIIIe siècle

Chaudrons (n), cheneaux (q), bacs de cristallisation (M) et tonneaux (O) à Engis. (Encyclopédie, pi. t. VI, Paris, 1768)

Ce qu'il y avait là de plus remarquable, c'est que les roues à aubes actionnant les pompes étaient à une distance de 30 à 50 toises, comme cela peut se voir dans la description que j'en ai faite ailleurs (25).

Leurs puits de mines ou fosses, comme ils les appellent, sont le plus souvent ronds, boisés avec des rondins et renforcés partout - bien que jamais très solidement par un treillis de baguettes, doublé de bruyère ou de paille. Nous sommes descendus dans une des mines à dix toises de profondeur. La veine suit à peu près la direction Nord-Est/Sud-Ouest, en s'enfonçant dans la direction du Sud d'une toise sur 4 ou 5; de la base au sommet, sa puissance atteint près de 4 toises (26) mais là où l'on était au travail, je n'ai rien pu voir. C'est seulement en retournant en direction du puits que j'ai regardé de près: j'ai à peine pu discerner la différence entre la roche et le minerai parce qu'à la lueur d'une chandelle, l'une et l'autre étaient presque de la même teinte. Toutefois, à la lumière du jour, la pierre est un peu plus blanche mais, dans aucun cas, il n'y avait de couleur sur le minerai (27)

Tout ce que j'ai pu apercevoir, et encore en quelques endroits seulement, c'était une couche tendre mélangée à des concrétions de nature pyriteuse, entre la roche et le minerai, mais ni l'un ni l'autre ne se superposaient régulièrement. Quant aux ouvriers, ils n'ont rien pu m'apprendre car je les ai trouvés pareils à nos mineurs qui, une fois la tâche entreprise, peuvent abattre de la besogne mais sans connaître ni les composantes, ni les particularités de la veine au cours de leur travail. Comparaison d'autant plus justifiée que la veine elle-même ressemble fort à une espèce de charbon bitumineux mais en bien plus friable et fissile. Sa couleur est unie mais à l'endroit où l'air pénètre, elle se parsème de petites fleurs d'une matière jaune et givrée, au dehors comme au dedans, là où elle est parcourue de fentes et de raccords (28). A l'intérieur de la veine régnait une chaleur de fournaise accompagnée d'une forte odeur, c'est la raison pour laquelle les ouvriers ne travaillent pas plus de 8 heures d'affilée (29).

Les entrées de galeries latérales sont pareilles aux nôtres mais plus longues, boisées avec des cadres comme ceux de nos houillères ordinaires.

Fig. 10. - Exploitation des schistes alunifères à Engis

Tas exposés aux intempéries (A), couches de schistes et de fagots (B), bacs de macération (H) et de lessivage (F, I). (Encyclopédfe, pl. t. VI, Paris, 1768)

Une fois extrait à la surface, le minerai est disposé en petits tas ou monts (30), avec une couche de bois en fagots, puis une couche de minerai; hauteur, longueur et largeur à volonté. Un tas se trouve écarté d'un autre de 10 pieds dans le sens de la largeur, de 40 dans le sens de la longueur et ainsi de suite. C'est ainsi qu'ils calcinent la pierre puis ils la plongent dans des réservoirs d'eau ou lavoirs (31). Après environ 24 heures de macération, la solution est conduite par des chenaux, comme on l'a dit plus haut, dans des bâtiments d'évaporation.

Ils m'ont fait voir, au-dessus du niveau du sol, deux affleurements de filons de ce qu'ils appellent du cristal ou qu'ils ont prétendu être la matière qui compose le cristal (32). Une veine n'a jamais été entamée mais l'autre a été excavée de 9 à 10 toises à l'intérieur de la colline et exploitée d'autant.

J'ai pénétré dans le chassage, et sans y trouver autre chose - d'après ce que j'ai emporté - qu'une laye dérivée de la veine d'alun car elle s'enfonce en direction de son principal gîte presque perpendiculairement. Pourtant, en prospectant de l'autre côté de la colline, je n'ai pas trouvé qu'elle passait au travers. A l'entrée, en effet, j'ai découvert une épaisse roche-mère, d'un jaune grisâtre, avec du spath luisant et noir, de deux pouces d'épaisseur au milieu, mais elle cessait vers l'avant; d'ailleurs ils ont reconnu devant moi qu'elle s'interrompait aussi en s'enfonçant.

Ils m'ont également montré aux environs des alunières une exploitation de calamine, installée parallèlement à la première. Toutefois, le filon n'était ni épais ni régulier mais se présentait en grands morceaux, ici des fragments, là-bas d'autres moins nombreux mais plus gros (33). Je n'ai pas pu descendre à l'intérieur à, ce moment-là car il était 8 heures du soir et ils m'ont raconté que le lendemain était une fête chômée. J'ai seulement ramassé des fragments de ce filon aussi bien à l'état brut que grillé; avec les autres échantillons de tout ce que j'ai vu ailleurs, je les ai réexpédiés à Liège grâce à un autre cousin de M. Van Hoght, nommé Theilman Deure (34); ce sera envoyé à Middelbourg et, de là, en Écosse avec le reste de mes bagages.

Ce soir-là, nous avons couché au village qui s'appelle Eingen [Engis].

30 avril.

Le lendemain matin, nous avons été obligés de gagner Huy à pied et on s'est mis en route à 6 heures afin de prendre la barque à destination de Namur qui quitte Huy à 9 heures. Bien que nous soyons arrivés à 8 1/2 heures, par un hasard extraordinaire, le bateau était déjà parti avant nous. Il nous a donc fallu rester là toute la journée car c'était dangereux de voyager seul, à cheval ou en bateau. A midi, Mr Deure est parti pour Liège.

Fig. 11. Martinet (wall. Maka)

Arbre moteur pourvu de quatre cames; son axe est parallèle au manche du marteau, utilisé ici par un forgeron. (Encyclopédie, pl. t. VI, Paris, 1768)

Vendredi matin, 1er mai.

Nous avons visité à Huy une usine à fer pour l'affinage des gueuses et le martelage qui en fait des brames. Je n'ai rien pu comprendre à l'affinage sinon que, dans un grand foyer activé au préalable par des soufflets que meut une roue hydraulique, ils introduisent la gueuse par une extrémité. Après le temps suffisant pour qu'elle soit presque fondue, ils en enlèvent une certaine quantité en la cassant et en la détachant violemment du reste. Ils la battent tous ensemble en une masse d'un pied de long et d'un demi pied de tour qu'ils livrent aux forgerons. Ceux-ci la rendent solide au moyen d'un marteau soulevé lui aussi par une roue à aubes (dont la description est aussi à part, avec les autres). Ensuite, ils en forment une barre. Le marteau est très gros et haut; la face de percussion a environ un pied de long mais pas plus de 3 pouces de large. La surface de l'enclume est plus longue et deux fois plus large; la partie étroite sert à aplatir, la longue à redresser. L'arbre moteur de la roue hydraulique a 4 pieds de diamètre et est tout bardé de fer devant l'enclume, par mesure de sécurité contre le feu. L'arbre était pourvu d'une came à chaque quart de tour et il soulevait de la sorte le marteau par un manche dont l'extrémité était fixée et qui était parallèle à l'axe; celui-ci se trouvait à 2 1/2 pieds de la tête du marteau qu'il soulevait quatre fois par tour (35).

Nous avons quitté Huy dans le coche d'eau après 9 heures. Il n'y avait que trois chevaux pour nous hâler, au lieu de cinq comme d'habitude, parce que nous avions le vent en poupe (36). Nous avons débarqué à Namur à 3 heures 1/2 environ. Dès notre arrivée, selon les ordres et la coutume, nous avons fait avertir la garde de ce que nous étions étrangers. Entretemps j'ai jeté un coup d'oeil à du minerai de fer attendant d'être embarqué sur le rivage et j'en emportai plusieurs morceaux. Nous avons vu aussi des scories de fer étalées au même endroit et m'en étant enquis, on nous répondit qu'elles attendaient d'être charriées à Vellerin, un village des environs où l'on travaille le plomb, afin d'y être mélangées au minerai de plomb, comme fondant. La fusion s'opère d'abord dans des fourneaux avec appel d'air puis dans des fours (37).

Sur ces entrefaites, survint un officier chargé de nous recevoir; il prit note de nos noms et de notre logis, emporta nos passeports avec promesse de nous les restituer endéans une heure ou deux mais, en outre, il nous demanda de garder la chambre jusqu'à son retour. C'est ce que nous avons fait jusqu'à neuf heures sans qu'il revint. Au souper, on nous avertit du danger de faire route parmi toutes ces régions, à tel point que nous n'irions en sécurité dans aucune direction afin de visiter des usines. Ajoutons à cela qu'il n'y avait pas de fabrique autre que de fer et de plomb, qu'il n'entrait pas dans mes intentions on l'a dit de m'occuper de la fonte du plomb. Comme un convoi devait partir le lendemain sous la garde de deux commissaires qui mangeaient à la même table que nous et qu'une telle aubaine ne se présenterait plus avant une ou deux semaines, nous avons décidé de saisir l'occasion.

A cet effet, nous avons été dormir vers 9 heures. A peine étions nous couchés, que survint un sergent qui nous requit de comparaître devant le Gouverneur. Obligés de nous relever et d'aller à son hôtel, nous avons été examinés de très près mais avec discrétion et même courtoisie. En fin de compte, il ordonna de nous délivrer nos passeports le soir même. Il porte le titre de baron de Ballanon et il était gouverneur de Bréda quand cette place fut prise (38); il y perdit la jambe de bois qu'il portait déjà à ce moment, suite d'une blessure reçue à Ostende. On négligea nos passeports ce soir-là et c'est seulement après 10 h le lendemain que nous les avons reçus. Nous avons ainsi perdu l'occasion de nous joindre au convoi.

2 mai.

En comparant la sécurité de ce transport à la mésaventure survenue la veille à un habitant de Rotterdam lequel, bien que muni d'un passeport, fut mis en prison et s'y trouvait encore pour avoir examiné les murs et le château, nous avons résolu de retourner à Huy et de là à Anvers par Louvain, comme étant l'itinéraire le plus sûr et le moins exposé si l'on voulait s'en prendre à nous. A peine étions-nous décidés que nous voilà avertis de ce qu'un autre convoi de 25 hommes se dirigeait vers Bruxelles sous le commandement d'un capitaine espagnol. Non sans hésitation et méfiance, nous avons apprêté nos chevaux et quitté la ville sans avoir rien visité d'autre que l'église des jésuites dont les colonnes à l'intérieur sont d'albâtre (39); bien que petites, elles sont considérées, en raison de leur construction, comme des plus rares en Europe.

En compagnie du capitaine et de son convoi, ce même samedi vers 11 heures, en cours de route, nous avons vu défiler la cavalerie du duc de Lorraine en direction de Gembloux mais sans pouvoir en estimer les effectifs (40). Ce soir-là, vers 5 heures, après avoir parcouru 6 lieues, nous sommes arrivés au village de Wavre où nous avons pris congé de notre convoi.

3 mai.

Le lendemain, dimanche, nous sommes remontés en selle vers 4 heures et au bout de quatre lieues, nous voilà à Bruxelles vers 9 heures. Nous nous y sommes trouvés au milieu de grandes festivités appelées ici Kermesse, en l'honneur de la Vierge Marie; il s'y mêlait une foule de superstitions, de momeries et d'impiétés insupportables pour des chrétiens le jour du Seigneur. Là nous avons vu le duc de Lorraine, le marquis de Castelrodrigo nommé Don Manuel de Moura, gouverneur de tous les Pays-Bas sous l'obédience du roi d'Espagne, celui qui avait octroyé et soussigné nos passeports depuis le commencement. Avec lui, il y avait un autre général du Roi nommé... (41). De Bruxelles, le soir même vers 8 1/2 heures, nous avons pris le coche d'eau à destination d'Anvers.

Par Flessingue, Calais, Douvres, Londres, James Hope se hâte de regagner Edimbourg, sans même s'arrêter à Newcastle où Charles 1er venait de se rendre aux Écossais. Le 7 juin, après avoir rencontré à Grantham un mineur, il note sur une page de garde de son journal : Mr. Bassange, un pieux gentilhomme du duché de Liège et son épouse, fille de Madame Williamesone.

(1) Elve, en français Navaigne, lieu-dit au confluent de la Meuse et de la Berwinne, commune de Mouland, canton de Dalhem. - A la suite de la perte de Maestricht où, depuis 1632, les États Généraux tiennent garnison, les Espagnols redoublent de vigilance à leur comptoir de Navaigne qu'ils utilisent afin de surveiller le trafic fluvial en amont de la place-forte. La multiplicité des contrôles et des péages allait provoquer le déclin de la batellerie mosane entre Liège et Dordrecht; H. BAUDUIN, Bronnen voor de geschiedenis van de Limburgse Maashandel, dans De Maasgouw, t. LXXXI, n 4, col. 120, Maastricht, 1962.

Philippe DE HURGES, Voyage [...] en 1615, p. 252, Liège, 1872, moins familiarisé avec le transport par eau, nous a laissé une description autrement pittoresque de la barque et de ses passagers. Il précise que le trajet de Liège à Maastricht durait plus de six heures. Croquis représentant l'attaque de la nef marchande par des cavaliers, à La Haye, Alg. Rijksarchief, Hingman, 3832.

(2) Le 21 avril - selon le calendrier julien alors en usage en GrandeBretagne - James Hope avait dû faire viser son passeport par Filips van Thienen, commandant de la place de Bois-le-Duc en l'absence du gouverneur; Diary, p. 169. - En rase campagne, les soldats espagnols qui vérifient les laisser-passer se font octroyer des rafraîchissements; ibid., p. 170.

(3) En 1646, la fenderie de Bernimolin était exploitée par Jean del Vignette; elle sera détruite lors du bombardement de 1691; G. HANSOTTE, Les usines de la basse Ourthe, dans Chron. archéol. du pays de Liège, t. LV, p. 64, Liège, 1964.

(4) Dès 1583, des fenderies sont signalées dans les bassins de la Vesdre et de l'Ourthe inférieure et tout donne à croire que la maîtrise de cette nouvelle technique fut un atout décisif pour la prospérité de la sidérurgie liégeoise; G. HANSOTTE, L'industrie métallurgique dans la vallée de la Vesdre [...], dans Bull, de l'Inst. archéol. liégeois, t. LXXV, p. 168-170, 1962. - J. YERNAUX, La métallurgie liégeoise [...], p. 28-31, Liège, 1939. - J. LEJEUNE, La formation du capitalisme moderne [...], p. 157, Liège, 1939. - Cfr fig. 1-3.

La minutie de la présente description, ses précisions numériques montrent qu'un bon connaisseur considérait toujours la fenderie comme une innovation. Sa relation est exactement illustrée par le Tableau VIII (dessiné en 1723) représentant la fenderie construite en Suède par Marcus Kock vers 1650; J. YERNAUX et M. MATHY, Une famille de pionniers industriels wallons au XVIle siècle, dans Bull, de la Cl. des Lettres de l'Acad. [...], 5 série, t. XLVI, p. 70, 92, 114, Bruxelles, 1960. - Cfr M. VERRY, Les laminoirs ardennais [...], p. 5-36, 132-146, Paris, 1955.

(5) Les baguettes servaient à la fabrication du fil de fer, des canons de fusils, des clous. Depuis 1642, les Luyksche roeden étaient cotées sur le marché mondial des matières premières, à savoir la place d'Amsterdam. Le prix ici relevé doit être celui des Liégeois qui négociaient l'exportation. En Hollande, en effet, le cent pesant de vergettes liégeoises se vendait en moyenne à 7,24 florins en 1645 et à 6,46 fl, en 1646; N. W. POSTHUMUS, Inquiry into the history of prices [...] at the exchange of Amsterdam (1585-1914), t. I, p. 407, Leyde, 1946.

(6) L'horloge astronomique attribuée au mathématicien Francis Line S. J., a fait l'objet de descriptions plus tardives mais plus explicites: J. BRASSINNE, Les jésuites anglais [...], dans Bull, de la Soc. d'art et d'hist.

[...] t. XXXIII, p. 57, Liège, 1947.

(7) Les profondeurs s'expriment en fathoms, c'est-à-dire en brasses de 1,829 mètres. On s'est conformé ici à l'usage en matière de houillerie qui ne connaît que la toise, mais sous la plume des auteurs liégeois, celle-ci mesure 7 pieds (2,04 m.)

Peu de précisions sur les profondeurs atteintes au XVIIe siècle: le record de 600. pieds, dont fait état VLIERDEN, devrait être vérifié; en Grande-Bretagne, 400 pieds passent pour un maximum avant le XVIIe siècle; F. HENAUX, La houillerie, p. 61-62, Liège, 1861 et A. WOLF, A history of science [...] 18th century, p. 631, Londres, 1952.

(8) Statute exeltrie que M. P. Marshall interprète a drum or winch with horizontal axis, désigne plutôt le tronc de cône dressé qui caractérise les « fossés de grand athour », par opposition au treuil horizontal placé juste au-dessus des « fosses à bras ». La description de James Hope correspond à la gravure presque contemporaine enjolivant le coin inférieur gauche de la vue de Liège par W. Hollar. Des hernaz analogues sont encore en usage cent ans plus tard; G. M. LOUVREX, Recueil des édits, t. II, p. 251, Liège, 1750. - E. HELIN, Les mémoires du physicien Léopold Gennete' (1744-1745), dans Revue universelle des Mines [...], 9 série, t. IX, p. 17, 20, Liège, 1953. - Cfr fig. 4.

Le recours à un vocabulaire étranger (chaîne, toures, shacht, pullies, shichts) pourrait être l'indice de ce que James Hope n'est pas familiarisé avec les houillères anglaises.

(9) Le 9 mars, en se rendant à Douvres via Canterbury, James Hope avait attentivement examiné le haut-fourneau de Barden, près de Speldhurst (Diary, p. 146 à 153). La première variante relative au fourneau liégeois concerne ses dimensions. Haut de 20 pieds, il a au milieu 5 pieds de large et 6 de long; au fond, 1 1/2 pied de large et 5 de long. Tandis qu'à Barden, le creuset mesurait respectivement 2 et 3 pieds (page 148, note 1). Les spécialistes de la sidérurgie y remarqueront en outre la description des divers minerais, des soufflets, de l'enlèvement du laitier, du chargement - à propos duquel l'auteur note qu'à Liège le minerai concassé n'est pas brûlé au préalable mais seulement mélangé à de la castine qui agit comme fondant - du rendement, des salaires, des mines et de la préparation du charbon de bois. Dernière différence par rapport au fourneau des Vennes auquel se réfère vraisemblablement J. Hope: la coulée. Alors qu'à Barden on coule chaque jour un canon de 2100 livres, à Liège on fond des petites pièces et on puise le métal avec une louche en fer. - A ce moment, Sébastien et Gérard Brand produisaient surtout des poteries à leur fourneau des Vennes; R. EVRARD et A. DESCY, Histoire de l'usine des Vennes, p. 65, 67, Liège, 1948.

(10) Noirivaux, à proximité de Prayon, dépendance de Forêt, canton de Fléron. - La Vesdre était navigable en aval de Fraipont mais dans des conditions qui devinrent de plus en plus précaires au XVIIIe siècle, en raison des biefs et des écluses aménagés pour les usines. Certaines barques dites betchètes, réussissaient à franchir les barrages; La batellerie de l'Ourthe, dans Enquêtes du Musée de la Vie Wallonne, t. III, p 171, Liège, 1933-1934.

(11) Les croquis de la raffinerie de Noirivaux, de l'alunière de Chokier, dumaka de Huy sont perdus; il en est de même pour le pressoir à huile de Veere et le moulin à vent de Deal; P. MARSHALL, Diary, p. 138-139. – Des pompes en séries étagées sont représentées par G. AGRICOLA, Vom Bergkwerck, p. CLIII, Bâle, 1557.

(12) En latin, dans le texte, mais aussitôt glosé: fyre holes. James Hope n'hésite ni à répéter des mots qui peuvent s'entendre dans plusieurs acceptions voisines (ici: pottes: creusets ou cubilots) ni à emprunter à des langues étrangères: Kise, pyrites; excoctione, fonte, grillade, cuisson au four. Cfr le lexique de Georgius AGRICOLA, Bermannus sive de re metallica, p. 106-108, Paris, 1541.

(13) La préparation du vitriol nom générique désignant les sulfates est sommairement expliquée d'après des traités savants, par F. W. GIBBS dans A History of technology, t. III, p. 706, Oxford, 1957. - A Liège, le contrat passé le 7 juin 1577 entre Guillaume Stevart et ses « comparchonniers » permet de reconstituer une technique semblable à celle qui est décrite ci-dessus; Eug. POLAIN, La fabrication du soufre et de la couperose [...], dans Bull, de l'Inst. archéol. liégeois, t. XXXIX, p. 2-6, Liège, 1909.

Au XVIIIe siècle, la couperose liégeoise l'emportait sur celle du Limbourg et du Namurois dans l'exportation destinée aux teintureries de Verviers, d'Eupen, de Sedan et de la Champagne; Henri DELPLANCQ, Dictionnaire du commerce, éd. R. DENDAL, dans Bull. de la Soc, belge d'études géogr., t. XIX, p. 141, Louvain, 1940. La production perd de son importance à la fin du XVIIIe siècle et c'est à peine si L. Fr. THOMASSIN, Mémoire statistique, p. 455-456, mentionne encore la fabrique d'acide sulfurique du sieur Ternaux au quai d'Avroy. En revanche, on est copieusement documenté sur les manufactures étrangères: ARCHIVES GÉNÉRALES DU ROYAUME, Conseil des Finances, 5202; Cartes et plans, 1302-1303. - A. WOLF, A History of science [...] 18th century, p. 641-647.

Les prix de la couperose anglaise se sont effondrés sur le marché d'Amsterdam au temps de James Hope; ils tombent de 8 fl. le cent pesant en 1640 à 4,13 fl. en moyenne en 1648; N. W. POSTHUMUS, Inquiry, t. I, p. 423.

(14) Le terme battones, employé dans le Diary, p. 175, désigne en écossais l'instrument qui sert à battre le mortier. C'est peut-être aussi un emprunt au vocabulaire des ouvriers. - Cinq madriers sont percés de 11 (5 + 6) alvéoles où l'on coule le soufre en fusion; au bord, un madrier a 5 alvéoles et, sur l'autre bord, un autre en a 6. Au total, 66 moules mais on n'en remplit que 33 à la fois. Voir dans l'Encyclopédie, t. VI, planche II, fig. 4 où la table est percée de 32 cavités.

(15) Jean et Gilles, fils de Conrard de la Vignette étaient avec leur beau-frère, Nicolas de Limbourg, principaux détenteurs de parts de l'usine de la Blanche Plombière; J. YERNAUX, La métallurgie liégeoise, p. 43-44. - Les de la Vignette, domiciliés en Neuvice, paroisse Saint-Catherine, sont aussi propriétaires de la fenderie Bernimolin (cfr p. 274, note 2).

Nous traduisons par « comparchonniers » le terme anglais partners, parce que à Liège, l'expression « sociétaires » ne se répand qu'à la fin du XVIIIe siècle, époque à laquelle se relâche la solidarité entre dirigeants d'une même entreprise, suite à une spécialisation accrue des tâches.

Le cours du soufre raffiné n'est régulièrement coté en bourse d'Amsterdam qu'à partir de 1679; il ne dépasse guère alors 5 à 6 florins; N. W. POSTHUMUS, Inquiry, t. I, p. 469.

(16) En liégeois dans le texte. - La Blanche Plombière l'emportait en notoriété et sans doute aussi en prospérité sur les autres usines de plomb et de couperose dans le pays de Liège et le Limbourg. J. YERNAUX, La métallurgie, p. 43-45, a calculé qu'au cours des années 1639-1650, le bénéfice annuel des propriétaires avait oscillé entre 6000 et 14 000 florins.

J. YERNAUX, Une famille de pionniers industriels, p. 70, 77-78 et J. LEJEUNE, La formation du capitalisme, p. 158, 242, ont montré que les maîtres de cette entreprise comptent parmi les industriels les plus dynamiques du pays.

Outre les références ci-dessus, on consultera ARCHIVES DE L'ÉTAT A LIÈGE, Officialité, Rendages proclamatoires, t. XXIII, f° 31-36, juin 1654. Gazette de Liège, 8 et 13 août 1777, qui annonce la mise en vente de l'usine, de ses 2 soufflets et de ses 3 roues d'un diamètre de 23 pieds, pourvues d'auges de 12 pieds de large. - Vente du matériel et des moules à soufre, ibid., 12 mai 1783.

(17) La fabrication des balles est expliquée par Cl. GAIER, Mise à feu et Munitions des armes portatives, p. 42-45, Liège, 1969.

Orpiment, auripigment ou orpin, sulfure jaune d'arsenic, poison violent qui était cependant utilisé dans certains baumes et par les peintres. Anglais et Hollandais en faisaient le commerce; J. SAVABY, Dictionnaire universel de commerce, t. III, col. 646-647, Paris, 1748. Gisement d'arsenic à Olne et usage en fonderie, d'après R. EVRARD et A. DESCY, Histoire de l'usine des Vennes, p. 224.

(18) Cousin de Gilles de la Vignette, il habitait à côté de chez lui, rue du Pont, dans la paroisse Sainte-Catherine. La proximité du Marché et du débarcadère de la Goffe incite les Butbach, Liverloz et autres négociants en fer et en «marchandises de Hollande» (épices) à se fixer dans ces artères commerçantes. Description du rapport des vitres, p. 97, 98, 102, Liège, 1650.

(19) Lorsqu'il est question de prix exprimés en livres, James Hope précise d'ordinaire qu'il s'agit de £ sterling, d'Ecosse, ou « de gros ». Par ailleurs les chaînes utilisées dans les bures des houillères ont un poids plus considérable; E. HÉLIN, Les mémoires du physicien Léopold Genneté, op. cit., t. V, p. 308, note 41 et tome IX, p. 16.

Les commandes passées à D.-H. Mex ne sont pas transcrites en annexe au Diary, p. 195-197 où l'on trouve le compte des emplettes faites à Anvers, le coût des balles de plomb, les avances consenties à James Hope par Vanhoght, à savoir une somme de 16.621 livres écossaises.

(20) Lire Chokier où, dès 1605, sont signalées « les usines et minnes dalun » possédées par Thomas de Sclessin; A. E. L., Greffes scabinaux, Chokier, 4, f° 2 v°.

Rappelons que l'essentiel de la documentation et des références signalées dans les notes des p. 288-292 nous a été communiqué par M. N. MELON.

(21) Les analogies dans la préparation industrielle de l'alun et de la couperose avaient été soulignées par les auteurs anciens - entre autres Gabriel JARS, Voyages métallurgiques, t. III, p. 316, in-4°, Lyon, 1781 - bien avant que les chimistes découvrent que l'on avait affaire à deux sulfates.

(22) Pour épargner les frais de transport, la première lessive s'opérait dans un endroit plus élevé d'où il suffisait de la faire s'écouler en pente douce; Lucien GESCHWIND, Industrie du sulfate d'aluminium, des aluns et des sulfates de fer, p. 186, Paris, 1899. - Cfr fig. 8-10.

Mention des bois blancs sciés « en deux pour faire des chena d'usine »; A. E. L., Famille Clercx, Alunière d'Aigremont, reg. 6, f° 85, en 1775. - Idem, des canaux et buses en pente; A. E. L., Greffes scabinaux, Flémalle Haute, 13, f° 129-130, en 1571. Georgius AGRICOLA, De re metallica, p. 456-458, in-fol., Bâle, 1621.

(23) Dix-neuf ans auparavant, DUBUISSON-AUBENAY, Itinéraire de Belgique [...], éd. L. Halkin, dans Revue belge d'archéol et d'hist, de l'art, t. XVI, p. 74, et note 108, Anvers, 1946, avait remarqué au passage « une officine où l'on fait de l'alun de sable ou terre avec urine, qui vaut bien au chasteau [de Chokier] 6 mil livres de rente ». - Commentaire par M. H. KLAPROTH et F. WOLFF, Dictionnaire de chimie, t. I, p. 239, Paris, 1810.

(24) Les archives locales fournissent les dénominations du matériel. A l'alunière Saint-Pierre par exemple: « trois grandes chaudières de plomb [...] par lesquelles se cuisent [...] les fortes eawe et lessive et une autre chaudière de plomb, servante de refroidir [...] nombre de cuvelaez de bois enfoncés et assis dedens terre servante aux farinnes d'allun [...] » ; A. E. L., Greffes scabinaux, Flémalle Haute, 13, f° 129-130, 23 juillet 1591.

Le processus de fabrication est relaté par des observateurs qui ne sont pas du métier. Les principales de ces descriptions, depuis celle de Bringuecio (1530) jusqu'au mémoire de Faugeroux de Bondaroy (1765) se rapportent aux alunières de Tolfa et sont publiées par J. DELUMEAU, L'alun de Rome, p. 60-74, Paris, 1962. - Se fondant surtout sur l'Encyclopédie, dont deux planches évoquent l'alunière Dange (lisez: d'Engis), M. J. Delumeau montre que les quatre opérations principales - calcination, macération, lessivage et cristallisation - y sont semblables à celles de Tolfa. Toutefois, conditions d'extraction et surtout qualités obtenues diffèrent notoirement. « Le meilleur et le plus estimé est celui de Rome, celui de Liège ou de Méziers est le moindre parce qu'il est gros et par conséquent moins propre aux teinturiers »; J. SAVARY, Dictionnaire universel de commerce, t. I, col. 638-639, Paris, 1748. En 1802, la Société d'encouragement pour l'industrie nationale se chagrinait de la « supériorité de l'alun de Rome sur tous les autres »; Mémorial administratif du département del'Ourthe, t. VI, p. 335. Peine perdue: le cours de l'alun de Tolfa demeure supérieur à celui d'Angleterre qui, à son tour, vaut plus cher que celui de Liège; N. W. POSTHUMUS, Inquiry, t. I, p. L et p. 428 sv. Ce dernier s'exporte néanmoins en Hollande, en Allemagne et en Suisse via la Lorraine; H. DELPLANCQ, op. Cit., p. 136; E. HELIN, Le commerce entre Liège et la Lorraine, dans Bull, de la Soc. royale Le Vieux Liège, t. IV, p. 316, Liège, 1954; I. DELATTE, Notes relatives aux alunières, ibid., p. 13, estime à 70 tonnes la production annuelle raffinée à Aigremont vers 1636-1657.

(25) Voir ci-dessus, p. 280, n. 1. - Le ruisseau en question est celui des Awirs et les alunières sont celles du « troc a hur (Trou Caheur) soubs le chesteau d'Aigremont » et de « l'uzine de Marteau ». A. E. L., Notaire H. Oupie, f° 101, 26 août 1633; Greffes scabinaux, Engis, 15, f° 28 v°, 19 mars 1621.

L'« engin » est mentionné ibid., Awirs, 12 févriers 1694 et André DUMONT Mémoire sur la constitution géologique de la province de Liège, p. 154, Bruxelles, 1832, remarque près de La Mallieue « trois jeux de pompes mus par une roue hydraulique ».

(26) Contrairement aux alunières du Yorkshire et de Tolfa qui s'exploitent à ciel ouvert, celles qui se trouvaient en amont de Liège se présentaient à l'instar des houillères et s'appelaient fosses ou bures; A. E. L Greffes scabinaux, Flémalle Haute, 13, f° 129-130, 1591; Notaire J. J. Nizet, 4 janvier 1788.

Des niveaux de 17 à 18 toises avaient été atteints 25 ans avant la visite de James Hope; A. E. L., Greffes scabinaux, Engis, 15, f° 24, 9 juillet 1621. - L'orientation du filon est analogue à celle qui est calculée dans un rapport du 19 juin 1811; A. E. L., F.fr. Préfecture, 1792. Quant à la puissance des veines, elle aurait varié de 5 pieds à 14 toises, BAILLET; Journal des mines, t. X, p. 83, Paris, 1795. C'est de ce dernier auteur que s'inspirent L. Fr. THOMASSIN, Mémoire statistique [...], p. 419-424 et R. COURTOIS, Recherches sur la statistique [...] de la province de Liège, t. I, p. .206, Verviers, 1828, dans leur notice des schistes alumineux et de leur exploitation.

(27) Le terme mother, usité par les mineurs écossais, est glosé comme suit: « tendons de dépôt métallique fourrés entre deux roches»; d'après P. MARSHALL, Diary, p. 178, n. 2.

(28) L'efflorescence des sulfates, la présence de pyrites et de traces de magnésie sont décrites par L. GESCHWIND, op. cit., p. 174 et 183. La ressemblance avec le charbon tient à la couleur de la « noire terre hors quoy l'on fait laluyn »; A. E. L., Collégiale, Saint-Pierre, 632, 21 mars 1586; lire aussi G. JARS, Voyages, t. III, p. 306 sv. et L. Fr. THOMASSIN, Mémoire statistique, p. 421.

(29) L'anhydride sulfureux dégage une odeur suffocante. - Nombre et salaires des ouvriers dans L. Fr. THOMASSIN, Mémoire statistique, p. 420.

(30) En français dans le texte; transcription approximative de mottes? Ou de monticules? L. Fr. TROMASSIN, ibid., donne à ces tas 12 à 13 m. de haut, 18 à 20 de large, 25 à 30 de long. - Cfr la planche commentée dans l'Encyclopédie, t. VI, 1768, reproduite en partie ci-dessus, fig. 10.

James Hope omet de signaler qu'avant d'être calciné, le minerai est exposé à l'air libre pendant plusieurs mois.

(31) P. MARSHALL, Diary, p. 179, n. 3 voit dans ces troches (trough, en anglais), des réservoirs pour la lessive. A Barden (p. 148) James Hope désignait par troches des récipients de 1 1/2 sur 3/4 de pied qui servent à alimenter le haut-fourneau en minerai. En 1591, à l'alunière Saint-Pierre, on les appelle « grandes cuves de bois et bougnoulx où les terres se trempent »; A. E. L., Greffes scabinaux. Flémalle Haute, 13, f° 129-130.

(32) Du «quartz hyalin rubigineux » a été signalé à Chokier et à Engis par Ph. VANDERMAELEN, Dictionnaire géographique [...], p. 58, Bruxelles, 1831; cfr A. H. DUMONT, Mémoire sur la constitution géologique, p. 133, 140.

(33) Le spath est le nom générique des minerais à structure lamelleuse. Nous traduisons par « laye », « lit » le terme fibra, qui selon G. AGRICOLA, Bermanus, p. 107, signifiait aussi Kluffte, crevasses. Quant à la calamine, elle était exploitée en 1628 au Thier d'Orval, par Valentin et Servais Benoît; A. E. L., Notaire Ganghelt, f° 358, 11 septembre 1628.

(34) Tilman d'Heur, marchand d'armes, occupait en 1650 une grosse maison au Pied du Pont des Arches; Description du rapport des vitres, p. 102.

(35) G. HANSOTTE, Contribution à l'histoire de la métallurgie dans le bassin du Hoyoux, dans Bull, de l'Inst. archéol. liégeois, t. LXXX, p. 61-63, Liège, 1967, a montré que cette région industrielle s'était spécialisée dès le XVIe siècle dans l'affinage des fontes.

(36) Les bisawes parfois protégées par des soldats, faisaient le trajet entre Liège, Huy et Namur; elles sont évoquées par R. DUBOIS, Les rues de Huy, p. 49-54, Huy, 1910. Clauses de l'affermage dans A. E. L., Chambre des Comptes, reg. 99, f° 98-100.

(37) En raison de la multitude de ses usages (toitures, gouttières, tuyaux, réservoirs, fenêtres, alliages, munitions de guerre et de chasse), le plomb était jadis une matière première indispensable. La Grande- Bretagne en avait le quasi-monopole et James Hope était personnellement intéressé à la production. On regrettera d'autant plus qu'il ait manqué l'occasion de visiter la mine de Vedrin découverte en 1619, exploitée depuis 1632 et où se sont déroulées tant d'expériences significatives pour les techniques d'exhaure. G. JARS, Voyages, t. II, p. 556 sv.; E. SABBE, Les archives des mines de Vedrin [...], dans Annales de la Société archéol. de Namur, t. XLII, p. 73-74, Namur, 1936.

(38) Claude de Rye, baron de Balançon, signalé comme gouverneur de Namur en 1645; P. MARSHALL, Diary, p. 181. - Frédéric Henri avait repris Bréda en octobre 1637, après un siège de quatre mois.

(39) Le manuscrit portait initialement marbell qui a été corrigé en alabast. A Anvers, « la plus jolie ville» qu'il ait visitée, James Hope admirera aussi l'« albâtre » qui revêt l'intérieur de l'église des jésuites.

(40) Depuis 1641 Charles IV de Lorraine, allié de l'Espagne, entretient sa soldatesque aux dépens de notre pays.

(41) Resté en blanc dans le texte. Peut-être s'agit-il d'Octave Piccolomini, commandant militaire de 1644 à 1648 qui, au demeurant, ne s'entend guère avec le marquis de Castelrodrigo, gouverneur civil depuis le mois d'octobre 1644, qui fut rappelé en octobre 1647.

|