|

Fabrication de l'Alun au XVIe siècle

Jusqu'à présent, j'ai décrit les procédés de fabrication du nitrum, qui ne sont pas moins variés ou multiple que ceux de la fabrication du sel. Maintenant, je me propose de décrire les procédés de fabrication de l'alun, qui ne sont également pas tous identiques, ni simple, parce qu'ils sont réalisés à partir d'eau alumineuse bouillie jusqu'à condensation de l'alun, où à partir de l'ébullition d'une solution d'alun obtenue à partir d'une sorte de terre, de roches, de pyrite, ou autres minéraux.

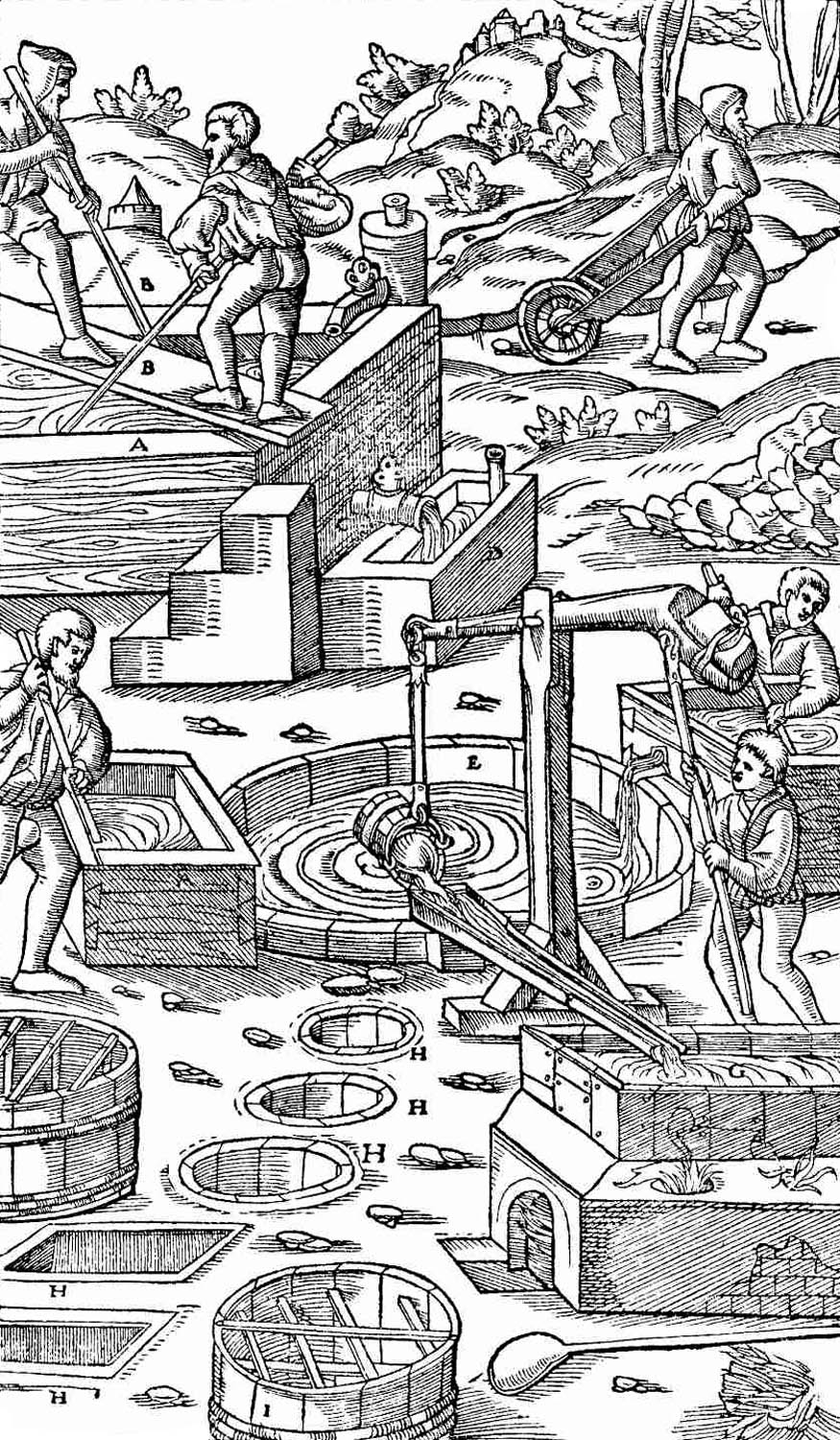

Ce genre de terre, déterré en quantité équivalente à trois cents brouettes, est jeté dans deux réservoirs; puis l'eau est transformée en alun, et si la terre contient du vitriol, elle doit être diluée avec de l'urine. Les ouvriers doivent remuer le minerai avec de longs bâtons épais plusieurs fois par jour afin que l'eau et l'urine se mélange; ensuite, les bouchons ayant été retirés sur les deux réservoirs, la solution est soutirée dans une auge, qui est sculptée sur un ou deux arbres. Si le site fourni en abondance de tels minerais, celui ci ne devrait pas être immédiatement jeté dans les réservoirs, mais d'abord transporté et entassés dans des espaces ouverts, car plus il est exposé à l'air et la pluie, meilleur il est; après quelques mois, au cours desquels le minerai a été entassées en monticules dans des espaces ouverts, les veinules génèrée sont de bien meilleure qualité que le minerai initial. Il est ensuite transporté et déversé dans six réservoirs de neuf pieds de long et large par cinq de profondeur que l'on remplis d'eau. Lorsque l'eau a absorbé l'alun, les bouchons sont retirés, et la solution s'échappe dans un réservoir rond de quarante pieds de large par trois de profondeur. Ensuite, le minerai est jeté sur les réservoirs dans d'autres réservoirs, et l'eau encore en cours d'exécution dans celui-ci et l'urine et on agite au moyen de pôles, les bouchons sont retirés et la solution est de ruissellement dans le même réservoir.

Quelques jours après, les réservoirs contenant la solution sont vidés par une petite rigole menant vers des chaudières de plomb rectangulaires; on la fait bouillir jusqu'à que plus grande partie de l'eau soit évaporée. Le sédiment terreux déposé au fond de la chaudière est composé de matière grasse et alumineux, qui se compose généralement de petites incrustations dans lesquels il n'est pas rare que se trouve en poudre très blanc et très légère de l'amiante ou du gypse. La solution semble maintenant être plein de repas. Certaines personnes à la place verser la solution en partie évaporée dans une cuve, de sorte qu'il peut devenir pur et clair; puis verser de nouveau dans la chaudière, on fait bouillir à nouveau jusqu'à ce qu'il devienne farineuse. Par quelque procédé que il a été condensé, il est ensuite versé dans un baquet de bois enfoncés dans la terre afin de le refroidir. Quand il devient froid, il est versé dans les cuves, dans lequel sont disposés des rameaux horizontaux et verticaux, dans laquelle l'alun s'accroche quand elle se condense; et sont donc fait les petits cubes blancs transparents, qui sont définies à sécher dans les chambres chaudes.

Si le minerai alumineux contient du vitriol, le matériau est dissous dans l'eau sans être mélangé avec de l'urine, mais il est nécessaire de déverser que dans la solution limpide et pur quand il est à nouveau à la coque. Cela sépare le sulfate de fer à partir de l'alun, par ce procédé, les derniers coule au fond de la marmite, tandis que le premier des flotteurs sur le dessus; les deux doivent être versé séparément dans des récipients plus petits, et de ceux-ci dans des cuves à se condensent. Si, toutefois, lorsque la solution a été de nouveau bouillir qu'ils ne se séparent pas, ils doivent être versés dans les petits vaisseaux dans de plus grands navires et recouverts; alors le vitriol séparer de la alun, elle se condense. Sont coupés à la fois sur et mis à sécher dans la salle chaude, et sont prêts à être vendus; la solution qui ne se fige dans [Pg 568] les navires et cuves est de nouveau réinvesti dans le chaudron à nouveau bouillir. La terre qui s'est installée au fond de la chaudière est ramené dans les réservoirs, et, avec le minerai, est de nouveau dissous avec de l'eau et de l'urine. La terre qui reste dans les réservoirs après que la solution a été soutirés est vidé dans un tas, et tous les jours devient de plus en plus alumineuse de la même manière que la terre à partir de laquelle le salpêtre a été faite, mais plus complète de ses jus de fruits, c'est pourquoi il est à nouveau jetés dans les réservoirs et percolé par l'eau.

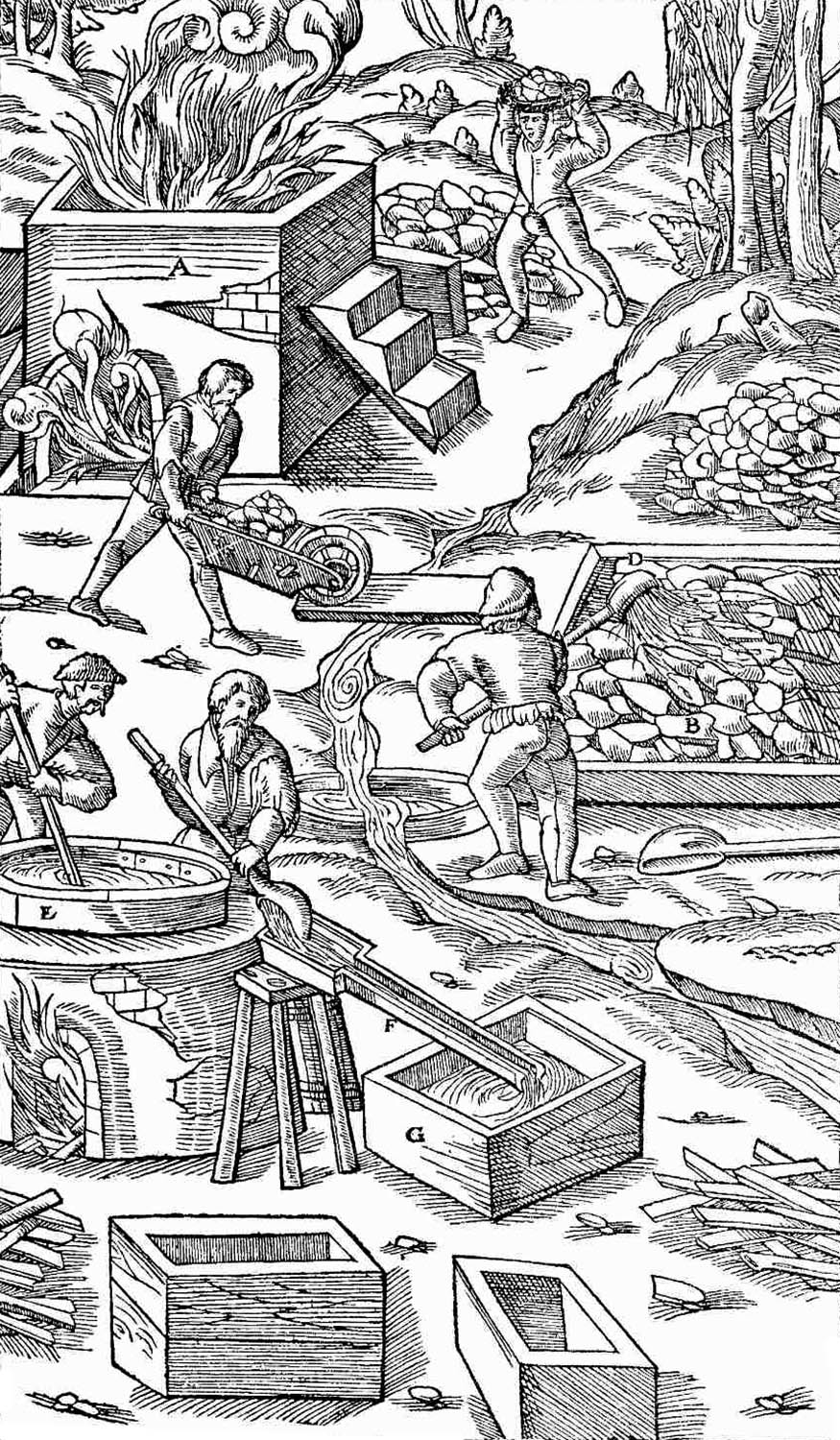

La roche alumineuse est d'abord calcinée dans un four semblable à un four à chaux. Dans la partie inférieure, un fourneau vouté est réalisé dans le même type de roche; le reste de la partie vide du four est ensuite entièrement rempli avec les mêmes roches alumineuses. Les roches sont ensuite chauffées par le feu jusqu'à ce qu'elles soient d'un rouge ardent et aient exhalé leurs vapeurs sulfureuses, ce qui se produit en fonction de leur nature, en l'espace de dix, onze, douze heures, ou davantage. Le maître doit se prémunir par dessus tout de ne pas cuire la roche, ou trop, ou trop peu, car d'une part elle ne serait pas adoucie lors de l'arrosage avec de l'eau, et de l'autre elle serait soit trop dure, soit tomberaient en cendres; auxquels cas peu d'alun pourrait en être obtenu.

Lorsque les roches sont refroidies, elles sont retirées et transportées dans un espace ouvert, où elles sont empilées les unes sur les autres en tas de cinquante pieds de long, huit pieds de large et quatre pieds de haut, qui sont copieusement arrosés d'eau avec des louches durant quarante jours. Au printemps, l'aspersion se fait le matin et le soir, et en été, à midi. Après avoir humidifiées, les roches commencent à tomber en morceaux comme de la chaux éteinte, et il résulte un nouveau matériaux d'ou va provenir l'alun, qui est doux et semblable aux liquidae medullae trouvés dans les roches. Il est blanc si la pierre était blanche avant d'être cuite, et rose si du rouge a été mélangé avec le blanc; à partir du premier, on obtient de l'alun blanc, et à partir de celui-ci, du rose.

Un four rond est réalisé. Afin d'être en mesure de supporter la chaleur, la partie inférieure est faite de roche qui ne fond ni ne tombe en poudre sous l'action du feu. Il est construit en forme de panier dont les parois faites de roche identique ont deux pieds de haut. Sur ces parois repose une grande chaudière ronde faite de plaques de cuivre, concave vers le bas, où elle mesure huit pieds de diamètre. On place le bois à allumer le feu dans l'espace vide sous le fond. Autour du bord du fond de la chaudière, la roche est construite en forme de cône. Le diamètre de la partie inférieure de la structure est de sept pieds, et son sommet de dix pieds; L'ensemble a huit pieds de profondeur. L'intérieur, après avoir été frotté avec de l'huile, est recouvert avec du ciment, de sorte qu'il peut être capable de retenir l'eau bouillante; le ciment est composé de chaux vive dont les morceaux sont éteinte avec du vin, de l'ironscale (Fe3O4 pellicule d'oxyde de fer magnétique qui se forme à la surface du fer forgé), et des bigorneaux, mélangé avec du blanc d'oeuf et de l'huile. Les bords de la chaudière sont surmontés d'un cercle de bois d'un pied d'épaisseur et d'un demi-pied de haut, sur lequel les ouvriers posent les pelles en bois avec lesquelles ils nettoient l'eau de la terre et des morceaux non dissous de la roche qui restent dans le fond de la chaudière.

Le chaudron ainsi préparé est entièrement rempli par un chenal avec de l'eau que l'on fait bouillir sous un feu violent. Huit brouettes de matière composée de roches cuites humidifiées avec de l'eau sont ensuite progressivement vidées dans le chaudron par quatre ouvriers qui, avec leurs longues pelles, maintiennent le matériau agité et mélangé avec l'eau, et soulèvent les morceaux de roche non dissous du fond la chaudière. De la sorte, la matière est mélangée à trois ou quatre reprises à des intervalles de deux ou trois heures environs; au cours de ces intervalles, l'eau, qui a été refroidie par la roche et les matériaux, commence de nouvelles ébullitions. Lorsqu'elle est suffisamment purifiée et prête à se figer, l'eau alunée est servie à la louche et s'écoule dans des goulottes dans une trentaine de bacs. Ces bacs sont en chêne, chêne vert, ou chêne de Turquie; leur intérieur est de six pieds de long, cinq pieds de profondeur, et quatre pieds de large. Dans ces bacs, l'eau se fige et se condense en alun en l'espace de quatre jours au printemps et en six jours en été. Ensuite, l'eau qui n'a pas coagulé au fond des bacs de chêne est prélevée dans des seaux et reversée dans la chaudière; ou il peut être conservé dans des bacs vides, de sorte que le maître des ouvriers, l'ayant vu, peut ordonner à ses aides de les verser dans la chaudière, car l'eau qui conserve de l'alun est considérée comme meilleure que celle qui n'en a pas du tout. Puis l'alun est coupé avec un couteau ou un ciseau. Il est jugé pur et excellent en fonction de la dureté de la roche, et de la de couleur blanche ou rose en fonction de la couleur de la roche. Les résidus d'alun poudreux qui subsistent à la partie inférieure des bacs est à nouveau envoyée dans la chaudière et on l a fait bouillir avec du matériel alumineux frais. Enfin, l'alun découpé est lavé, séché, et vendu.

|